MES制造过程管理 / 进度透明 过程可控

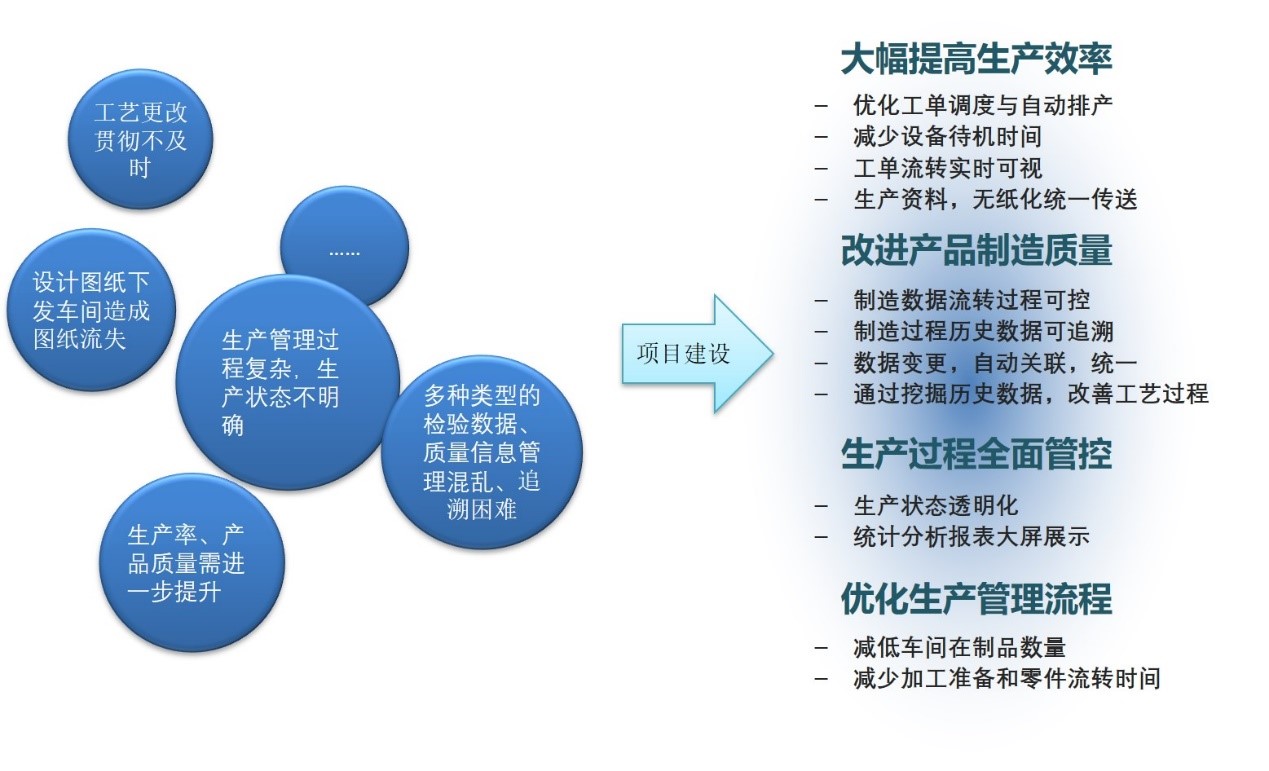

系统重点解决生产组织过程中业务协同差、协调周№期长、信息不№透明、技术状态失控等的关键问题。

● 如何动态制定/调整科学、合理、协调、操作性强,能够准确指导现场作业的计划?

● 如何确╱保原材料、零组件、工装、工具刀量具等资源的协同配套?

● 如何保证制造过程中产品质量及技』术状态的稳定性、一致性?

● 如何获取生产现场实时的计划、进度、质量、成本、问题?

● 如何了解加工设备的实时状态及工作效率(OEE),并进一步提升设备使用效▓率?

● 如何追溯产品全业务流程的质量信息?

特点:

制造过程动态掌握、适时调整;

生产资源立▽即响应、快速调配;

成本绩效自动处理、实时统计;

业务决策依托模型、数据支持。

优势

● 基于精益的业务模≡型与科学的实施方法

● 多种模式、动态调整的高级〓计划排产

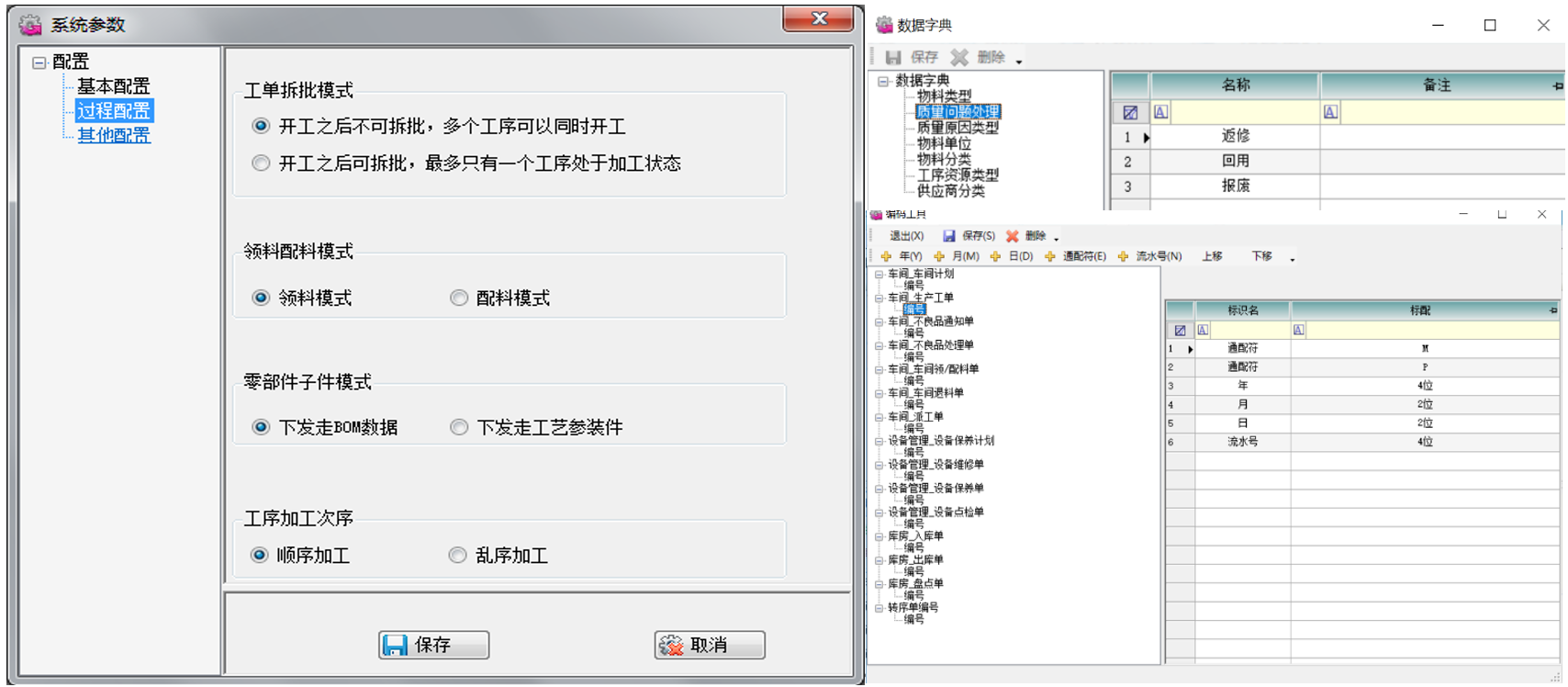

● 灵活多变的系统配置管理

● 核心技术完全自主可控

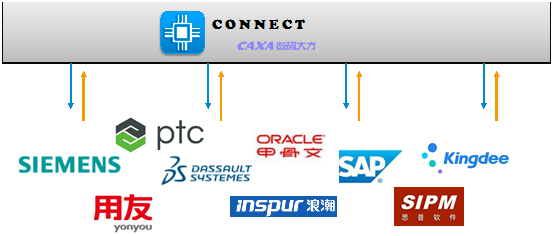

● 标准化集◥成接口与丰富的集成经验

生产计划管理模块

基于手工创建或接收ERP下达的生产订▂单,根据企↑业的加工工艺和资源能力,制定具体的作业计划,保证合理分配生产资源和按时交付订单。下达生产订单时生成作业任∩务和齐套配送任务。

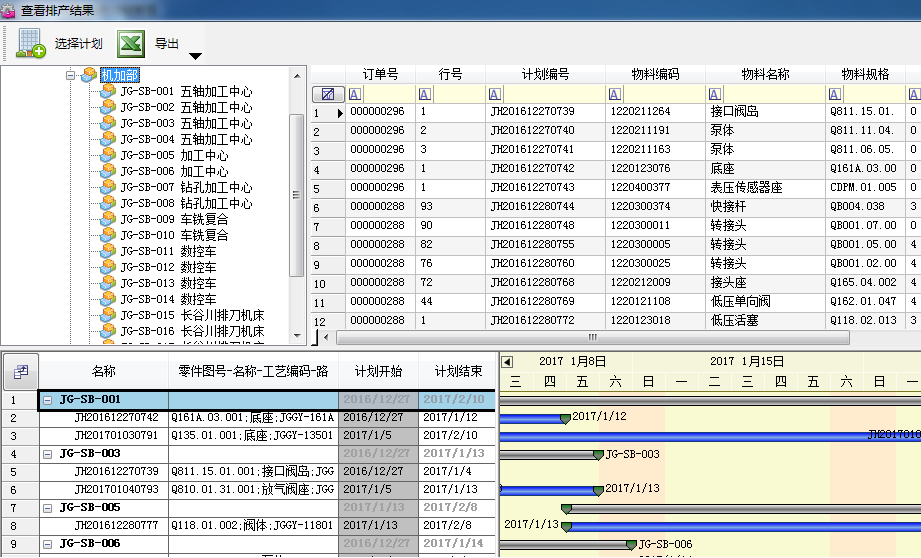

计划排产

基于生产计划,自动/手动根@ 据产能、库存、设备等约束条件形成作业计划,支持依据实际作业情况进行动态调整。

工单管理

支持现场派█工、报工、物料配送、物料核实、工时分配◆等业务功能,实现图纸、技术文件的现场浏览等相关功能。

支持PC端、移动端两类平台的业务应用。

质检管理

检验︻过程全流程管理,支持⌒检验数据的自动/人工采集。

具体括⌒以下流程:首检检验、首检审核、过程检验、终检检验和质量问题处理等。

库房管理

车√间物料的库存管理及入库、出库流水记录等。支持与立体库、提升柜、AGV等自动化物流设备的●深度集成,进而实现基于生产计划或任★务的物流管控自动化、智能化。

设备管理

系统支持设备的TPM功能,支持自行定义设∞备点检、保养(一保、二保)的计划管理以及自∞动提醒、过程管控与统计汇总功能。

支持设备的报故与维修过程的管理功能。

移动应用

支持移☉动端部署,满足平板、手机等终♀端的应用。

决策分析

基于系统中的生产过程数据,生成多角度、多维度的统计分析报表,及时呈现生产过程的关键统计量及异常,实现生产过程及企业管理的全流↘程透明化、可视化,为企业各级管理人员的快速决策提供准确的数据基础。

应用案例

康斯特

康斯特目前规模是亚洲最大的压力、温度校准产「品研发、生产、销售公司,压力产品全球前¤三,综合全球前五名。其生产模式◣为多品种、小批量生产,产品约34个品种,最小的批量20套,最大500套,生产周期为1周至3个月,同时有ζ多种产品混合生产;根据市场ω预测和订单按库存组织生产。

项目建设充分考虑了计划任务与工艺的统一协∞调、工艺∞更改的及时贯彻。康斯特的ω 生产过程管控要求严格,MES项目为其探索出了生产过程管理的系统解决方』案,从任务派◆发,到开工、首检、审核、过程检、报工、终检、产品终检的全过程顺畅连接、层层校验、全程管控,贯通企业设计生产大流程,提高工作效率、减少重复工作,提升产品品质。

宏华石油

四川宏华石油设备有限公司,是一家㊣ 专业从事石油钻采设备研究、设计、制造、成套∑ 和技术服务的高新技术企业。具备年产150台套石油钻机以及大批零部件的,年产值达100亿元,是四川省重装制造业的龙头企业之一,也是四川省第一批高新技术示范企业、中国最大的陆地石油钻机制造企业、中国第一家上市的钻机制造商。公司主要产品〓涵盖1000至12000米的陆地钻①机,包括20余种型号规格及其配套产品。产品主要出口国际市场。

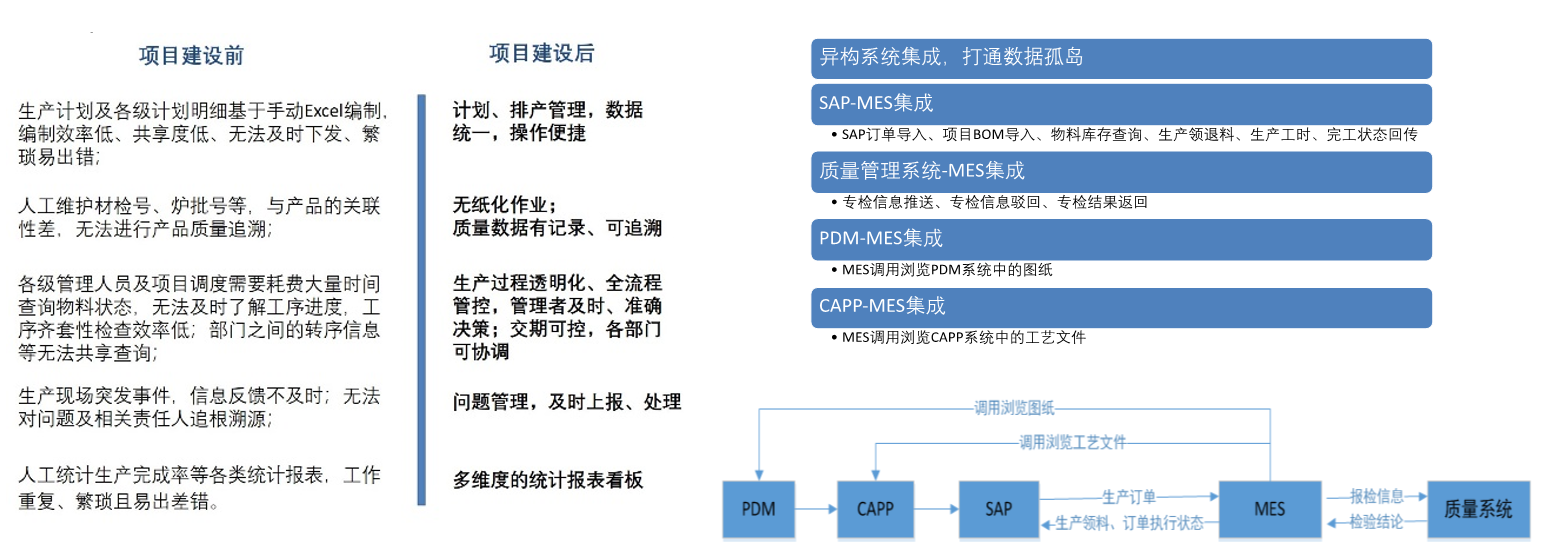

实施分为2个阶段,第一阶段【为MES建设,第二阶段为DNC建设。在保证ERP、质量等正式系统不停机进行MES系统从验证系统切换到正式系统。进行异构系统集成,MES与SAP、PDM、CAPP及质量管理系统集成,打通数据孤岛。实现现场无纸化,图纸、工艺文件跟生产工单关联;现场物料管理更规范,实行物料配送※,减少生产准备时间;将企业管理所需的统▅计报表实现多维度的决策分析报表、多样化图形化的看⊙板展示。

在线购买