阳煤华鼎:建设数字化车间 生产过程透明消除浪费

2020-03-17 作者: 来源:

一、企业简介

华鼎机械有限公司隶属华√越机械有限公司,属于阳泉煤业集团,阳泉煤业是全国最大的无烟煤生产基地,山西省优势企业5强之一和世界500强。华越』机械是阳泉煤业煤机装备版块代管企业,与平煤机共同出资创建的华鼎机械有限公司,主要承担阳煤集★团的各种大中型支架以及电液控○支架的油缸生产,并且为阳煤集团及时提供各种规格的立柱、千斤的配件加工。年产液压支架油缸6457t。是︾一家专业生产各类高端液压支架油缸的现代化企业。

二、信息化需求背景

煤机装备制造企业尤其是山西省煤机制造企业,大部分是中小型企业,数量多,规模小,企业研发能力较差,管理水平较低,技术设备落后,很少采用现代制造技术,生产效率低,智能制造更▂是处于初级发展阶段。

煤机产品同▆质化、恶性价格竞争现象严重,制造质量和产品安全性不高、适应性不强,导致整体盈利能力弱;我国人口结构变化,低端劳动力数量不断减少,导致煤机制造ㄨ业劳动力成本快速上升;而且资源节约、低排放、低污染、高能效、高效率提出了更高的要求。

三、华鼎公司核心需求

从华鼎机械数字化车间核心的需求上,也是围绕:生产№效率提升,不良率降低和单位产能能耗降低、提升车间管理效率等。具体表现在:

1) 实现华鼎公司生产过程透明◣化,支持对生产计划的实时跟【踪、管控;

2) 实现生产☆执行过程中卡阻报警、快速响应以及处理→。

3) 实现生产过程质量问题快速反馈、追踪、闭环处理以及工时划分需求。

4) 实现生产制造工时的报工、 统计、分析,作为生产管理√数据依据,未来可根据集¤团、公司要求通过集成接口反馈至ERP 系统支持其成本核算。

5) 实现生产所需物料的齐套性检查。

6) 实现设计图纸、工艺文件、技术变更通知等文件、无纸化信♀息准确、及时下达到生产现场及信息化管理。

7) 实现制造执行系统现有PDM、CAPP 系统平台等信息化系统集成运行。

8) 支持设备使用过程管理。重点实现关键』设备状态、运行时间以及故障信号等数据的采集和监控,提高关键设备的利用率,保证产品交付。

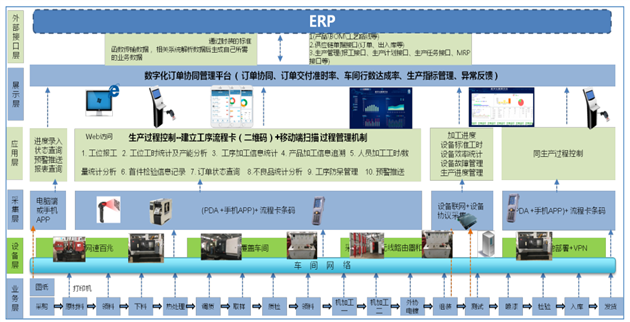

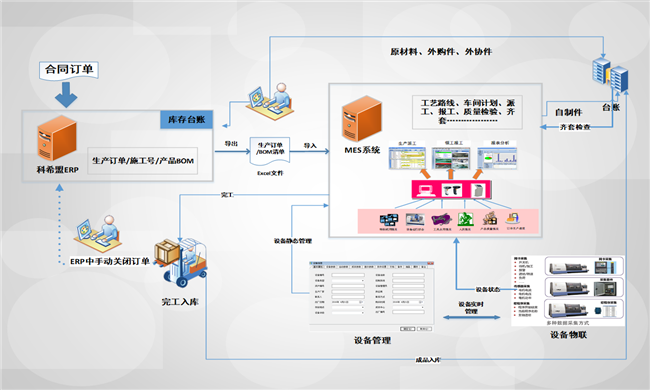

四、CAXA数字化车间方案规划及实施应用

数字⊙化车间主要建设内容:整合ERP、CAPP、MES、DNC信息化系统,从而实现︾数字化、网络化、智能化。具体方案配置包含:基础网络建设工业PON及车间全WIFI覆盖、设备物联DNC系统、制造执行MES系统、车间看板、展示设备、扫描枪、条码打印机、移动平板等辅助设备、设备改造采集套件等智能ㄨ设备,实现以数据驱动,提高效率、降低成本、绿色制造的原则。

(1)设备物联DNC实施应用

设备物联DNC系统实施中,综合考虑华鼎连接的设备类型多,有车床、铣床、空压机、热电炉、大屏和电视等看板】设备;新旧不一,既有数控设备,也有传统设▆备,CAXA为其量身匹配DNC系统,既有CAXA DNC设备物㊣联软件,也有设备改造和采集套件、智能设备》等硬件,是一个软硬结⊙合的实施项目。

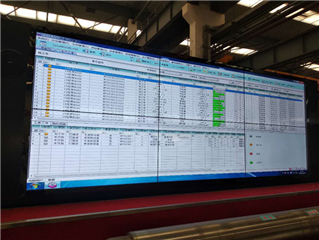

CAXA DNC系统上线运行,从根本上解决车间联网,奠定车间透明高效生产基础。关←键设备物联,提供了实时电子化的设备地图,车间管理人员通№过采集分析的设备数据,直观了解到设备长时间待机原因、开机率、利用率、开机时间、加工时间等对比分析数据,不用到车间就可以看到设备的真实状态;通过分析采集设备的历史数据,得到@ 有关设备运行状态、设备运行效率的报表,直接在车间大屏电视、看板设备、以及各个联入的电脑上进行丰富多样的图文展示,满∴足不同场景中,工作人员对生产状态的把控,为下一阶段的生产计划提供科学的数据依据;通过采集回的数据,监控所有☆生产设备状态,评估实时准确的产能,查找设备瓶颈,查找不合理设备使卐用情况,提高设备利用率和降低能耗;数控NC程序的集中有效管理,直接传输NC代码到机床,机床也可以※回传。

(2)制造执行MES实施应用

结合华鼎机〇械产品及生产特点,实现生产过程信息化管控。支持设备、生产过程数据的动态采集,进而对生产流程每一步所需的生产资源进行管理及优化配置∑,以达到企业对生产过程管理的透明化、实时化、精益化。车间制⊙造管理系统(MES)基础模块实施,实现以生产工单为核♀心的生产管理,包括计划、派工、报工、不合格品处理、拆批、车间无纸化、各种〖汇总报表等,以及智能制造试点单元改造及应▲用。

五、数字化车←间应用成果显著

1、生产、管理效率大幅提升

华鼎数字化工厂建设,形成了统一的生产信息交互、生产作业调度平台,华鼎领导、车间管理层和操作◥工,大伙在一个平台上透明化的工作。生产流程每一步所需的生产资源进行管理及优化配置,实现企业对生产过程管理的透明化、实时化、精益化。过程透明,减少浪费。实现以生产工单为核心的生产管理,包括计划、派工、报工、不合格品处理、拆批、各种汇总报表等。

传统生产管理模式,每天晨会需要用30min以上时间,安排员工当天生产任务。现在,车间员工通过手机即可查看“任务单”,清晰的查看生产任务,随时了解当班的工作任务。晨会只需几分钟,强调安全和质量问题,彻底改变车间管理形式。

员工◤移动端界面

验收效率大大提升。项目实施前,检验员需要在车间频繁走动,看到哪个工序、部件完工,才能检查。项目实施◥后,车间员工生产完部件后会在系统及时录入信息,检验员就可以做到即时验收,大幅提升了生产部件的验收效率。

信息查询方便,现场管理数据调用ㄨ方便。以前生产上游部门急需某方面生产信息时,需要花费很多时间统计各类数据。现在,通过系统实时查阅,轻轻点击鼠标,就可以获得』大量生产数据,及时汇报。

有据可依,依靠数据排产更高效。原来安排生产全凭经验,经常出现活等人或人等活现象。现在,每个部件加工到什么程度、每台设备是什么样的生产状态,都了然于胸。安排∏生产不再凭经验,而靠数据,排产更高效,设备利用率大大提高。

生产卡阻问题处理及时。通过MES系统事件触发,例如发生质量问题,自动推送消息给质量人员,质量人员第一时间收到信息,快速处理。

进度监控,生产管理部门可以随时查询生产进度情况,了解生产进度状态,对应进度延期风险的,可以及时干预,及时纠偏。

物料齐套,生产过程中配套生产,优化生产计划和工单执行。

库房管理,涵盖了车间生产自制件库房管理,提供了从库房定义、库房预警以及出入库流程控制和凭证处理等。

设备管理,对华鼎生产设备及物资设备,建立了相关台账。对于车间设备日常检点,保养计划、维修保养工单等通过系统管控,历史可追溯,过程可查询。

2、单位产能能耗大大降低

制造业的利润↑是从手指缝中挤出来的。通过MES系统,减少的浪费体现在:不合格产︻品、加工浪费、库存浪费、制造过多,过早的浪费、停工待料、窝工的浪费等。

以订单为导向,需求变■化是必然的,产品规格∞品种越来越多,产品批量订单越来越少,交货期更短,更准时。成本要求控制更严,质量要求越来越高。紧急订单,插单率增大,导致生产计划不稳定,变化频繁 产能忽高忽低,生产过程不稳定。通过MES系统,平衡生产负荷、提高车间柔性生产能力,减少生产转换不同规格品种产品导致的时间浪费。

华鼎公司“数字化”工厂的建成,让生产过程管理更加柔性,形成了企业信息管理链,实现了无纸化生产,通过提高时间利用效率来带动生产效率提高、生产能力提升,并使研发设计更快捷。据统计,现在员工的有效工作时间从过去的6小时提升到了近8小时,带动生产效率提升30%。依托“数字化”工厂,华鼎公司的发展步入高效率生产新时代。